艾荣达智能工厂升级改造 以物流系统集成为核心的计算机系统集成实践

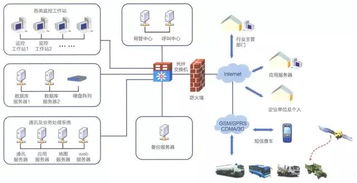

在制造业智能化转型的浪潮中,艾荣达公司以其前瞻性的战略眼光,启动了全面的智能工厂升级改造项目。此次改造的核心与关键突破口,并非单一设备的更新,而是以物流系统集成为中枢神经,牵引整个生产体系的数字化、网络化与智能化再造,是计算机系统集成思想在工业场景中的深度实践。

一、 项目背景与挑战

艾荣达原有的生产物流体系存在信息孤岛、响应迟缓、效率瓶颈等问题。物料配送依赖人工调度与经验,在制品库存高,生产线换线准备时间长,难以适应多品种、小批量的柔性生产需求。传统的局部信息化系统(如独立的WMS、MES)彼此割裂,数据无法贯通,决策缺乏全局视野。

二、 以物流集成为牵引的升级路径

艾荣达的智能工厂改造,确立了“物流先行,数据驱动”的原则。其升级路径清晰地体现了系统集成的层次与逻辑:

1. 物理层集成:打造柔性自动化物流线

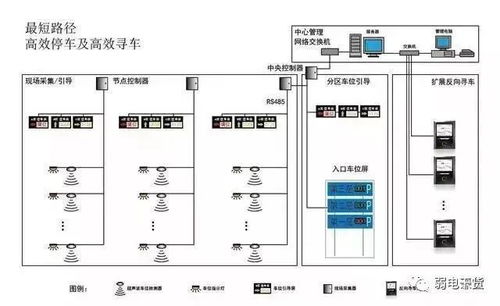

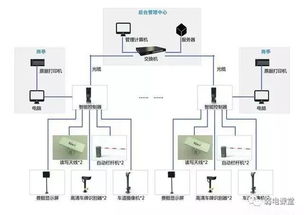

引入AGV(自动导引车)、智能仓储货架、自动化分拣与输送系统,实现从原材料入库、线边配送、成品下线到仓储发运的全流程物理连接与自动化运作。这构成了智能物流的“躯体”。

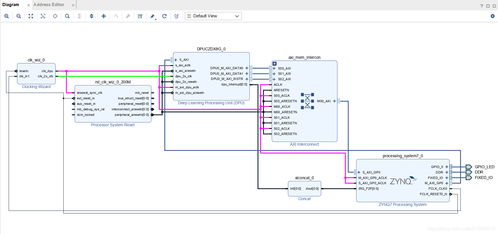

2. 信息层集成:构建统一的数据中枢

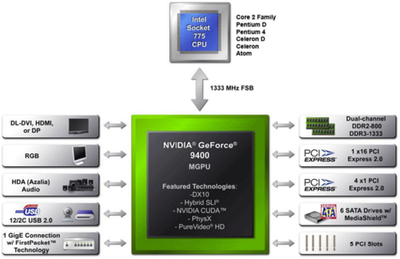

这是本次计算机系统集成的核心。项目部署了新一代的制造执行系统(MES)和高级计划与排程系统(APS),并以其为核心平台,深度集成了仓库管理系统(WMS)、设备监控系统以及企业资源计划(ERP)系统。通过建立统一的数据总线与接口规范,实现了订单信息、物料信息、设备状态、工艺指令在ERP、APS、MES、WMS之间的实时、准确、双向流动。

3. 业务层集成:实现流程协同与智能决策

在信息畅通的基础上,物流系统不再是独立环节。例如:

- APS根据订单和产能生成精细化排程后,指令直达MES。

- MES根据生产节拍和物料清单(BOM),实时向WMS发起要料请求。

- WMS指挥AGV和自动化设备,将精准数量的物料在精准时间点配送至精准工位。

- 全过程数据反馈回系统,形成闭环,支持对物流效率、库存周转、设备利用率的持续分析与优化。

三、 计算机系统集成的关键成效

通过这一以物流为抓手的系统性集成改造,艾荣达智能工厂实现了显著提升:

- 效率提升:物料配送及时率提升至99.5%以上,生产线因待料造成的停工减少70%,在制品库存降低30%。

- 柔性增强:系统能够快速响应订单变更与插单,换线时间大幅缩短,支撑了产品多样化战略。

- 透明度与可追溯性:从供应商来料到成品出厂,全物流链数据可视、可查、可追溯,极大提升了质量管理水平与客户响应能力。

- 数据驱动决策:积累了宝贵的生产物流数据,为后续利用大数据与人工智能进行预测性维护、能耗优化、供应链协同等奠定了基础。

四、 经验与启示

艾荣达的案例表明,智能工厂的升级绝非简单的“机器换人”或“单点信息化”,其本质是一个复杂的计算机系统集成工程。成功的关键在于:

- 顶层设计与业务导向:必须从整体业务流程优化出发进行设计,确保技术集成服务于业务价值。

- 选择核心突破口:以物流这类贯穿全流程的环节作为集成起点,能有效打破部门墙,产生立竿见影的联动效益。

- 强化数据治理与平台能力:统一的数据标准、稳定的集成平台(如ESB企业服务总线或微服务架构)是确保各子系统“对话”顺畅的基础。

- 人才与组织适配:需要既懂OT(运营技术)又懂IT(信息技术)的复合型团队,并推动组织流程与数字化流程同步变革。

艾荣达通过聚焦物流系统集成,成功实施了一场深刻的计算机系统集成实践,构建了响应敏捷、成本集约、质量卓越的智能制造新范式。这一案例为传统制造企业的数字化转型提供了可借鉴的路径:即以关键流程的数字化、网络化集成为引擎,驱动整个企业向智能化生态演进。

如若转载,请注明出处:http://www.maiquanmall.com/product/60.html

更新时间:2026-02-25 05:29:01